Produktion

So entsteht hochwertiger Nadelvlies.

Hier zeigen wir Ihnen die Arbeitsschritte von der Rohware zum fertigen Nadelvlies. So produzieren wir in unserem Nadelvlies-Werk in Ettlingen täglich ca. 10.000 qm hochwertigen textilen Bodenbelag.

Mischware

Rohware

- Verwendet werden für die Nutzschicht ausschließlich spinndüsengefärbte Fasern

- 100% Recyclingfasern für den Unterboden

- Richtige Kräuselung ist wichtig für die Verarbeitung/Qualität

Rohfaser-Lager

- 700 t Lagerbestand

- ca. 1.400 Ballen

- 20-25 Farben

- Überwiegend PA-Fasern

- Fein- und Grobfasern für verschiedene Qualitäten (17 -135 dtex = 17 – 135 g auf 10 km Faserlänge)

Mischwolf

- Rohfasern werden in definierter Menge (Rezeptur) zugeführt

- Im Bild sorgen die grauen leitfähigen Fasern für Ableitfähigkeit und Antistatik

- Durch Walzen mit Zähnen werden die Faserballen geöffnet und in einzelne Faserbündel zerlegt

Mischkammern

- Über ein Rohrsystem werden die Faserbündel eíngeblasen

- Ein Gebläse und eine Fräse verwirbeln/vermischen die Fasermischung

- Die Mischung durchläuft nacheinander 3 Mischkammern

- Kammergröße ca. 240 m3

Ballenpresse

- Die Fasermischungen werden zu Ballen gepresst

- Gewicht der Ballen 280-320 kg

- Schachttiefe 5m mit 3m Hub

Halbfertigware

Ballen-Öffner

- Arbeitet wie der Mischwolf

- Durch Stachelwalzen werden die Ballen geöffnet und in einzelne Faserbündel zerlegt

- Weiterleitung über Transportrohre an die Krempel

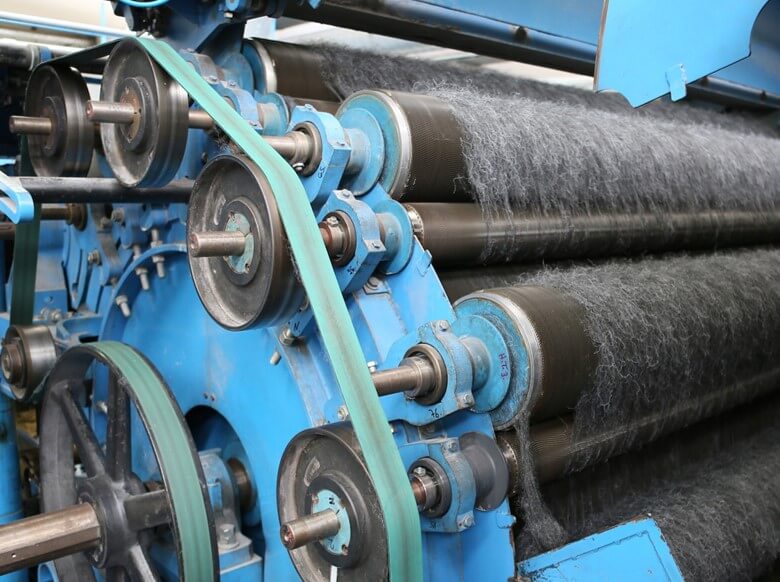

Krempel

- Durch rotierende, mit Zähnen versehene Walzen werden die Faserbündel getrennt und ausgerichtet

- Es entsteht ein homogener, hauchzarter Flor

Stapel-Leger

- Mehrere Lagen des Flors werden aufeinander geschichtet (20-30 cm)

- Der Flor für den Unterboden wird mit einem Stabilisierungsgitter ergänzt

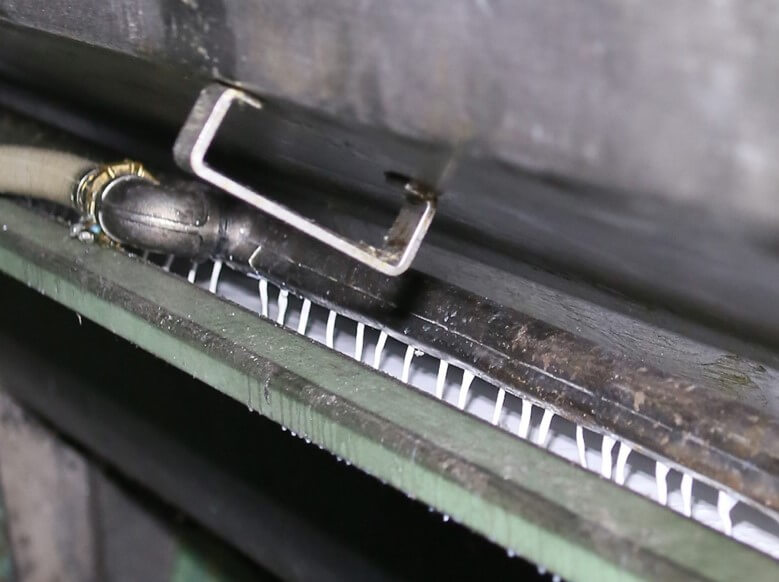

Nadelstuhl

- Wir arbeiten im Hochvernadelungsbereich, dort werden Nutzschicht und Unterboden zunächst einzeln und dann miteinander “vernadelt”

- Bahnen werden auf 204 cm Breite zugeschnitten (Reste = Recycling)

Halbfertig-Lager

- Einlagerung von Großrollen, die nicht sofort weiterverarbeitet werden

- Die Verwaltung der Lagerplätze erfolgt über Strichcodes am Boden und an den Rollen (Rollen-ID)

- ca. 1.240 Rollen á 160 lfm

Fertigware

Ausrüstung

- Tauchbad mit Latex-Wasser-Mischung verstärkt die Faserverbindungen

- Ausrüstung sorgt für optimale Verlege-, Reinigungs- und Pflegeeigenschaften

- Trocknung bei bis zu 140oC im Trockner bis zur definierten Restfeuchte

Konfektionierung

- Bahnen werden in verkaufsübliche Längen oder nach Kundenwunsch konfektioniert

- Strichcode enthält alle Produktionsdaten

- Schutzhülle gegen Verschmutzung

Manufaktur

- Mit zwei Cuttern/Plottern werden Fliesen, Planken, Intarsien und Logos geschnitten

- Maße bis zu 230 x 520 cm

- Kombination mit anderen Materialien wie Folie, Alu, Acrylglas usw. möglich

Fertigwaren-Lager

- Bahnen werden in verkaufsübliche Längen oder nach Kundenwunsch konfektioniert

- Strichcode enthält alle Produktionsdaten

- Schutzhülle gegen Verschmutzung

Versand

- Bei Lagerware: Versand am Tag der Bestellung

- Kleine Rollen (<10 lfm) per Paketdienst, ansonsten per Spedition Dachser

- Verpackung mit luftdurchlässiger Folie als Transportschutz